抗磨液压油技术现状与发展

液压技术是实现现代传动与控制的关键技术之一,与其他传动相比,液压传动具有结构紧凑、反应灵敏、易实现操作自动化等特点。液压油是液压技术的一个重要组成部分,在液压系统中它起着能量传递、系统润滑、防腐、防锈、冷却等作用。随着液压系统的技术发展,精密元件的应用越来越广泛,如电液伺服阀、精密过滤器等,对液压油质量要求逐渐提高。要求液压油应具有优良的粘温性能、抗磨性能,与相关材料的适应性、过滤性,特别是热稳定性及氧化安定性要好,确保液压油在使用过程中有很好的清洁度,以满足日益更新的液压系统用油要求。

1、液压油现状

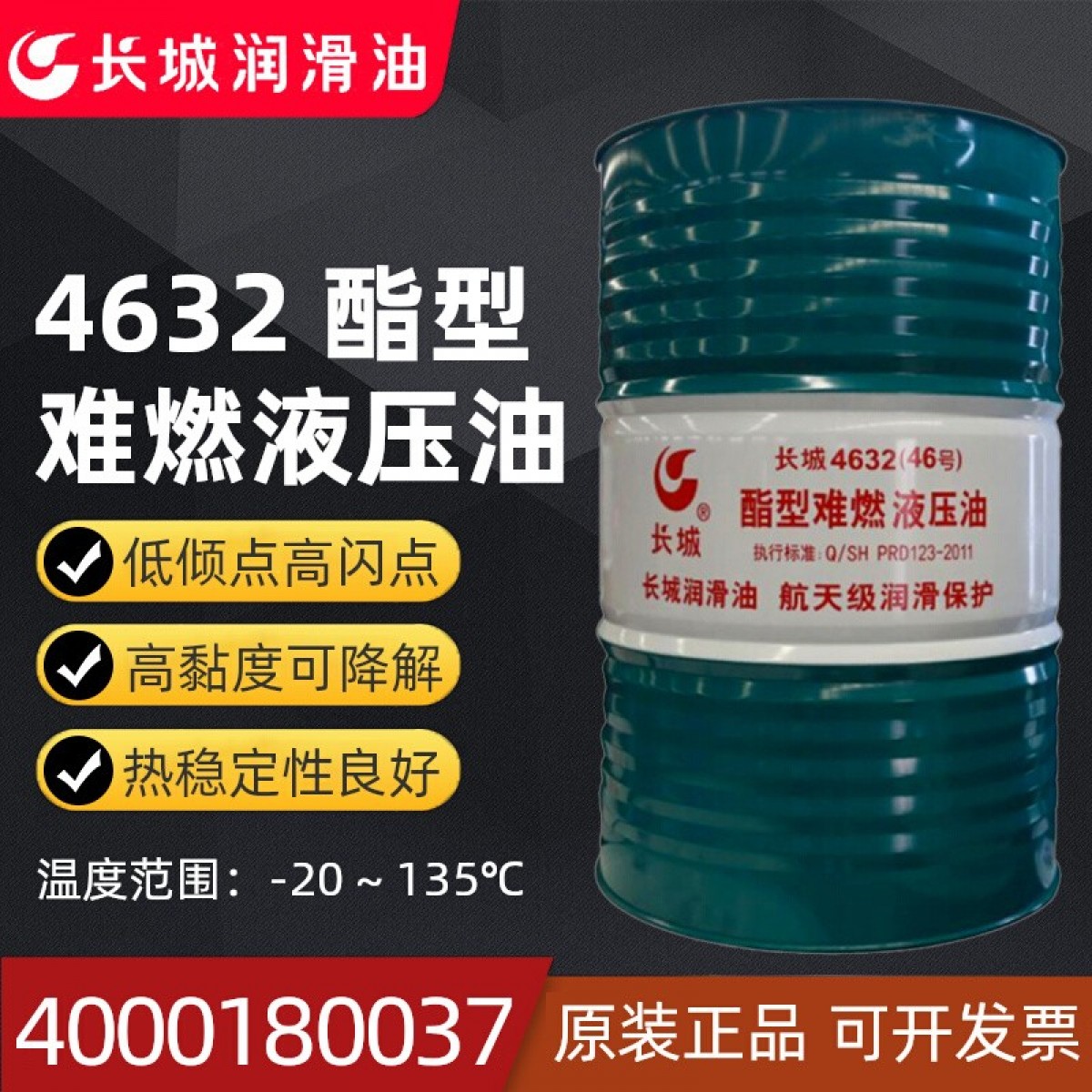

我国从60年代开始研制液压油,70年代研制成功HL抗氧防锈液压油和HG液压导轨油,80年代研制生产出HM抗磨液压油、HV、HS低温液压油及抗燃液压油,为各种液压设备提供了适宜的液压油。90年代研制成功了产品质量符合DenisonHF-0规格的高压抗磨液压油(叶片泵17.5MPa,柱塞泵34.5MPa),目前我国的液压油品种较为齐全,但与国外各大石油公司相比还有一定差距,主要表现在国内油品生产厂家几乎没有清净液压油和绿色液压油产品上市。液压油大体上可分为抗磨液压油、抗燃液压油、清净液压油、绿色液压油(可生物降解液压油)等品种,其中使用量最大的为抗磨液压油,全国年产约25万t。

1.1 抗磨液压油

国外各大石油及化学公司均有各种类型不同牌号的抗磨液压油系列产品出售,年产约为1000万t。有代表性的、被用户普遍接受的抗磨液压油规格有:美国的VickersI-286-S、M-2950-S规格和CincinnatiMilacronP-68、P-69、P-70规格;前联邦德国的DIN51524(II)规格。VickersI-286-S规格主要强调35VQ-25叶片泵试验;M-2950-S规格主要强调V-104C叶片泵试验;CincinnatiMilacronP-68、P-69、P-70规格主要强调油品的热稳定性和对金属材料的适应性;DIN51524(II)规格主要强调油品的负载能力,即运动金属部件表面接触的润滑剂可承受的最大负荷,该规格油品主要适用于欧洲市场。1994年我国颁布GB11118.1-94液压油标准,该标准所属产品包括HL、HM、HV、HS和HG5个品种。与国际代表性的几个标准相比较,具有品种齐全、性能要求全面、综合性强、能与国际标准接轨的特点。HL是通用机床使用的抗氧防锈液压油;HM为抗磨液压油,抗磨性能突出,应通过FZG齿轮试验机、V104C叶片泵台架试验;HV与HS属低温液压油寒区冬季使用;HG为液压导轨油,要求有适宜的动-静摩擦系数和防爬滑能力。抗磨液压油的技术关键是有较好的价格性能比和研制具有市场竞争力的复合剂,国外总剂量从早期的1.5%左右降到目前的0.6%,国内目前最好水平为0.8%左右。说明还有一定的差距。抗磨液压油添加剂配方类型可分为两种,一种为以ZDDP(二烷基二硫代磷酸锌)为主剂的锌型配方体系,另一种为无灰配方体系。由于ZDDP中的锌对青铜部件有腐蚀作用,而柱塞泵内又有青铜部件,锌型配方的液压油在柱塞泵上的应用受到限制,因此开发出了无灰配方。目前,两种配方平衡发展,国内大部分生产厂家均生产HL、HM、HV等产品。

1.2 高压抗磨液压油

高压抗磨液压油适用于含高压泵(叶片泵最高压力17.5MPa,柱塞泵最高压力34.5MPa)的液压系统。在满足GB11118.1-94中HM液压油优级品基础上,还要通过Denison公司的T5D叶片泵和P46柱塞泵两种高压泵台架试验。美国的DenisonHF-0、HF-1、HF-2规格是目前世界上最具代表性的,其中HF-0规格要求油品在高压下具有抗磨性和润滑性,油品既要通过DenisonT5D叶片泵试验,又要通过DenisonP46柱塞泵试验;叶片泵为钢-钢摩擦副,柱塞泵为钢-铜摩擦副,两种泵对油品抗磨性能和润滑性能特点要求不尽相同,在某种程度上互相矛盾,一般质量品质的液压油很难满足要求。另一方面,HF-0规格对油品的氧化安定性要求十分严格,进行ASTMD943(1000h)及CM热稳定性试验,确保机械设备在苛刻条件下长周期运转[1]。原大连石化公司石化研究院从美国西南研究院引进了DenisonT5D和DenisonP46台架试验机,已通过鉴定并投入评定工作。上海同济大学也已建立了相关的试验台架(DenisonT6D叶片泵和Sauer-Sundstrand24柱塞泵)。国内有大连石化、兰炼、锦西石化、茂名石化和上炼等几家的高压抗磨液压油通过上海同济大学的高压泵台架试验,与国外同类产品质量相当。这些油品添加剂配方类型既有锌型的,又有无锌的,总剂量为1.0%~1.5%。

1.3 清净液压油

装有电液伺服阀的液压系统需使用清净液压油,对液压油的质量要求很高,特别是油中的固体颗粒不可超过一定的范围。固体颗粒对液压系统的危害是严重的,它使液压泵、液压阀等精密元件大面积过早磨损而丧失工作能力,液压系统无法正常运转。固体颗粒产生的原因有多方面,成品油中固有的,由于油品运输、储存管理不当造成的二次污染,设备安装检修时清洗不彻底都会给液压油带来新的污染。这些因素引起的固体颗粒污染均可以通过反复精密过滤等手段加以改善。另一方面液压油本身的热稳定性及氧化安定性是影响液压系统能否长期稳定运行的最主要因素。通常液压油在高温及氧气存在环境下,经一定时间作用后,由于添加剂分解、氧化反应等逐渐产生油泥、胶质、积炭等物质,这些物质对设备的危害很大。在油品的研制过程中应充分重视这种问题,解决该问题的关键是研制出热稳定性好、氧化安定性优、寿命长的清净液压油。国外公司清净液压油的生产及管理水平较高,专罐专用,专罐车运送至使用现场,经精密过滤后装入用户的专用油罐。